HI~歡迎來到數造云打印平臺!

成立于2011年的英國公司HiETA正在通過增材制造的方法開發用于生產各種熱管理應用的復雜、輕型結構的金屬零件。制造的零件包括用于微型燃氣輪機的熱交換器、渦輪機械和燃燒部件,還包括那些用于燃料電池的相變換熱器和綜合廢熱回收系統,以及用于高效內燃機散熱的部件。本期,3D科學谷通過HiETA最近所獲得通過的專利《Combined Chamber Wall and Heat Exchanger》 (組合室壁和熱交換器 )來與谷友深入了解HiETA的熱交換器開發的更多細節。

熱交換器對發動機的重要性

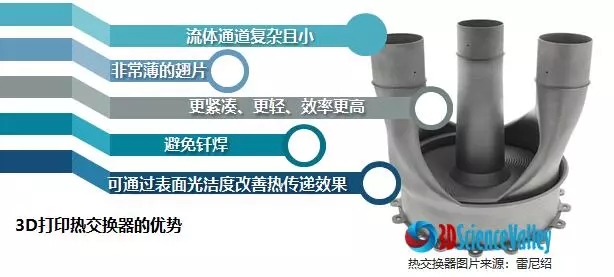

傳統上,熱交換產品通常由焊接在一起的薄片材料制成。設計的復雜性使得生產具有挑戰性并且耗時,而且用于焊接工藝的材料增加了部件的整體重量。采用傳統的制造方法無法經濟有效的減少低壓燃燒氣體和高壓充氣氣體之間存在嚴重的傳熱不平衡。根據之前的專利WO-A-2006/064202和WO-A-2008/047096,這其中介紹了熱交換器問題的部分解決方案,公開了基于粉末的增材制造方法,通過SLM選區金屬熔化3D打印技術可以制造緊湊的熱交換器。SLM選區金屬熔化3D打印技術允許制造具有更高表面/體積比的更緊湊的熱交換器。

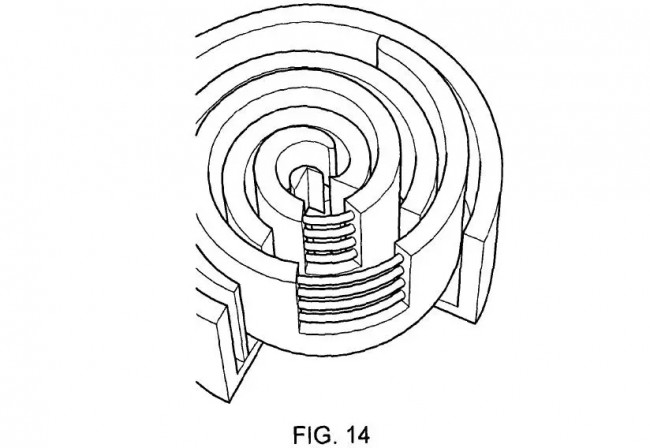

另一個潛在的解決方案是基于商用渦旋壓縮機技術的Brayton循環熱力發動機。根據專利WO-A-2003/069130,這項專利公開了這樣一種熱力發動機,其主要機械部件是冷渦旋壓縮機和熱渦旋膨脹機,每個熱渦旋壓縮機通常包括殼體、固定渦旋和繞動渦旋,以及相關的閥、管道、軸承和其他組件。

WO-A-2003/069130專利還公開了一種翅片形式的加熱表面,加熱室設置在渦旋殼體的外圓周上。這提供了一種加熱充氣氣體的方法,充氣氣體在膨脹機中膨脹,并在壓縮機中壓縮時冷卻氣體,從而使膨脹和壓縮過程更接近理想和最有效的等溫氣體過程。發動機循環從布雷頓循環到潛在更有效的愛立信循環的變化。然而,這種翅片難以提供增加熱傳遞的手段,以使效率產生顯著差異。

WO-A-2006/008463專利還公開了一種用于制造往復式活塞發動機的固體結構和圓柱形部件的方法,其往復式活塞發動機呈多個管的形式,多個管間隔開并通過由選區激光熔化3D打印技術形成的間隔件相對于彼此保持獨立。間隔物可包括翅片以增強向管之間的間隙容積內的流體的熱傳遞。間隙體積可以被抽空,充滿流體。

斯特林發動機的加熱器的熱量,被傳遞到發動機內密封的充氣氣體。主要有兩種方法。第一種是直接加熱熱氣缸。通常,燃燒氣體將在翅片之上和之間通過氣缸的外表面。然后,來自燃燒氣體的熱量通過汽缸壁的金屬傳遞到翅片,到達安裝在汽缸內壁上的散熱片,從而傳遞到通過內部散熱片和在內部散熱片之間的充氣。這種方法的一個變種是使用高輻射燃燒器,在這種情況下,可能不需要在圓筒外側的翅片。

第二種方法使用單獨的,通常為管狀的熱交換器。常見的形式由緊密間隔的管組成,每個管彎曲成緊密的U形,排列成陣列。陣列將采用布置成圓形的垂直U形管的形式,使得U形管的內部長度形成內圓,并且U形管的外部長度形成外圓。每個管的一端可以直接連接到發動機的熱缸,另一端可以連接到再生器,或者可以使用歧管。

在圓形陣列中,燃燒氣體通常以交叉流動傳熱模式從陣列內部通過,在U形管的內部長度之間徑向向外,然后在第二部分之間徑向向外延伸,U形管的外部長度。第二個外部長度通常是翅片狀的,以最大化從已經失去一些熱量到內部長度的燃燒氣體到管子的熱傳遞。

這些方法都沒有提供令人滿意的解決方案來解決燃燒氣體和增壓氣體之間的氣體條件不匹配所引起的問題。通常,增壓氣體的壓力比燃燒氣體的壓力和比熱大1-3個數量級。這意味著加熱器燃燒側的傳熱表面積理想地應該與充氣側的傳熱表面積大小相似,以便平衡加熱器并使性能最大化并使其尺寸最小化。

更輕,更高效

HIETA獲得專利的技術旨在幫助減小換熱器尺寸和重量,并提高熱機和其他機器的效率。熱交換器通過其管道陣列中的至少一些與熱交換器的外部流體連通,使得熱量可以傳遞出熱交換器。通過金屬3D打印,熱交換器的壁可以制造得更薄(節省重量和材料)。

通過3D打印,HiETA生產的零件通常比市場上同等效率傳統方法制造的產品重量輕40%。這是因為3D打印技術允許設計師設計單個組件中的許多新穎的高性能表面,這些集成式一體化的設計對于傳統加工方法來說是非常困難的。

由于在HiETA之前,很少有專門的機構研究通過增材制造的工藝來制造熱交換器。HiETA在開發3D打印熱交換器的過程中經歷了很多挑戰,包括確認3D打印工藝可以成功地制造足夠薄的壁并且滿足剛性等方面的質量要求,開發專用參數包,開發用選區激光熔融3D打印技術制造熱交換器的設計指南和設計細節等。

在HIETA的專利中指出,斯特林發動機缺乏商業化的一個原因是由于斯特林發動機活塞的異相往復運動產生了逆轉,不穩定的充氣氣體在周期性變化的氣體條件下流動,在膨脹和壓縮后導致充氣氣體的異常加熱和冷卻。這種因素增加了熱交換器的負荷,并增加了熱端空氣預熱和冷端散熱的需要。

HIETA獲得專利的技術提供了一種緊湊的熱交換器,其中包括例如燃燒器,空氣預熱器和加熱器,可以與發動機本身的部件(例如汽缸)集成。

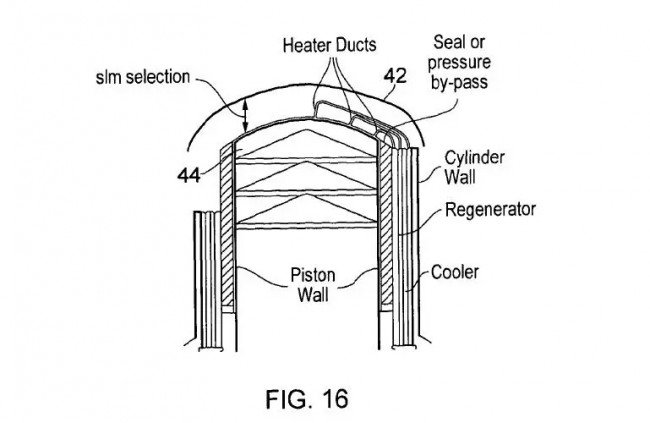

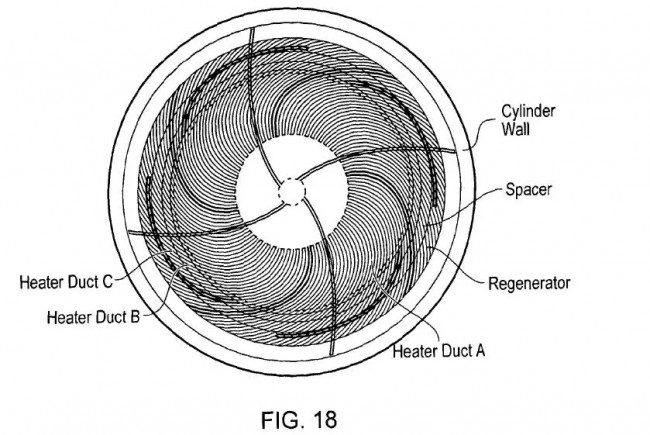

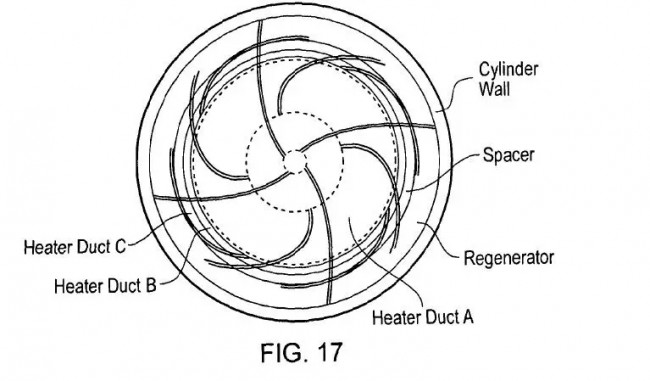

加熱器由大量帶有低液壓半徑的進氣管組成,連接環形再生器和置換器氣缸的頂部。在仰角中,從垂直定向的圓筒的頂部開始,管通常垂直地從加熱器頭所處的傳統發動機中的那里開始。它們彎曲,直到它們從氣缸軸線大致水平和徑向向外行進,然后垂直向下轉向環形再生器。

管是分層的,通常在平面圖中,每個層從圓形開始,圓形的中心是圓柱體的縱向軸線。頂層的圓具有最小的直徑,而底層的圓具有最大的直徑并且最接近圓柱的外周。在每層中的相鄰管之間以及相鄰層之間存在間隙,來自位于加熱器本身上方的燃燒器的燃燒氣體可以通過該間隙。最高層是最靠近圓柱軸開始的層,并傳遞到環形再生器的最外部。

在許多情況下可以將熱交換管道組合在點陣結構中,使得結構的一些部件執行熱交換和結構兩方面的功能,從而帶來進一步的材料,成本和重量節省。在某些情況下,該結構可以設計成使得加壓管道上的力抵抗由氣缸內的壓力在氣缸壁上產生的力,從而能夠進一步節省材料,重量和成本。

熱交換器還可以受益于其與充電流體的緊密接近,熱量通過該充注流體被交換并傳遞到熱交換器和充注流體的外部。此外,HIETA獲得專利的技術提出了將熱交換結合到充電流體壓縮和膨脹過程中的可能性,使得中間冷卻和相互加熱變得具有成本效益。

在這種情況下,斯特林發動機的氣缸,燃燒器,加熱器和空氣預熱器可以通過SLM選區激光熔化3D打印技術構建為一個部件。其他組件(如換熱器)也可以集成在同一SLM選區激光熔化3D打印構建過程中。

翅片可以結合到加熱器管上,如果需要,它們還可以用作將相鄰管彼此連接的支柱。翅片與適當的擋板一起也可以以這樣的方式定向,以便形成圍繞加熱器管的近水平部分或其他部分的燃燒氣體的管道。

以這種方式,逆流熱交換器可以在充氣氣體沿一個方向流動時發生,并且當沿另一個方向流動時平行流動。這將被布置成使得逆流熱交換在循環的膨脹部分期間發生,此時充氣氣體從再生器進入置換器或熱缸。

這種基本幾何形狀的變化是可能的,漸開線可以布置成使得相鄰管之間的間隙沿其最長和接近水平的截面長度變化,例如從氣缸端到再生器端增加或減少。或者間隙沿兩個管的相關長度可以是恒定的。

根據HIETA的這種設計,顯然加熱器可以采用單個蜂窩狀結構的形式。該結構可以通過例如電子束焊接附接到汽缸壁的頂部。或者,可以通過能量束的方法直接構建在汽缸壁的頂部上。

相關推薦

全部評論 0

暫無評論